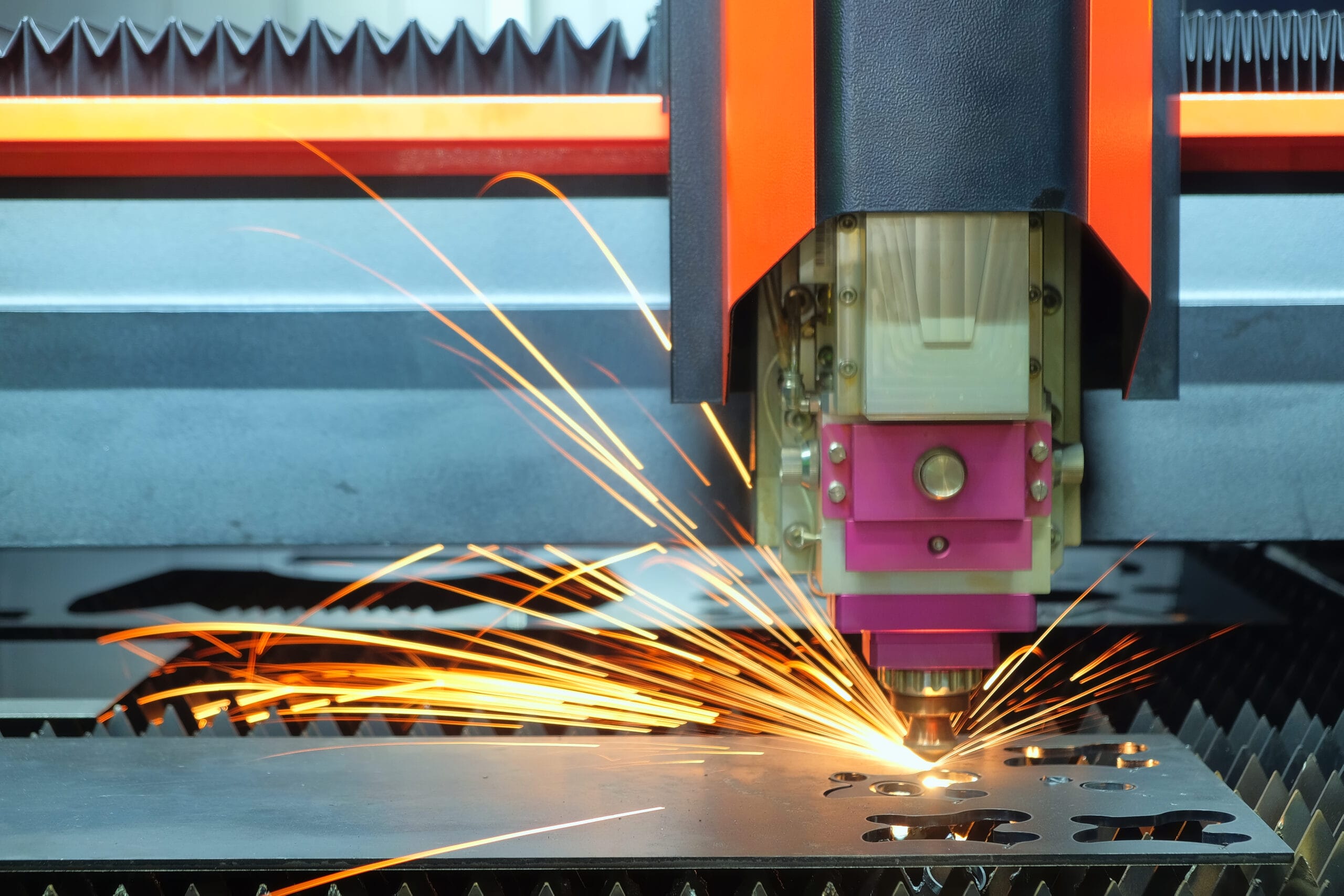

Lazer Kesim ile Hatasız ve Hızlı Üretim Nasıl Mümkün?

Lazer kesim ile hatasız ve hızlı üretim, modern endüstriyel üretimin temel taşı haline geldi. Yıllardır Aytec Lazer’de sayısız üretim sürecini optimize ederken gördüm ki, doğru yaklaşımlar ve teknikler uygulandığında, lazer kesim teknolojisi üretim verimliliğinizi inanılmaz seviyelere taşıyabiliyor. Bu konuda sizinle paylaşacağım bilgiler, yıllarca edindiğimiz deneyimlerden süzüldü.

Her gün en az üç müşteri arıyor ve hep aynı sorundan bahsediyor: “Kesim kalitemiz düştü, üretim hızımız yavaşladı.” İnanın, ben de aynı durumları yaşadım. İlk fiber lazer makinemiz geldiğinde, saatlerce ayar yapmak zorunda kalmıştık. Ama zamanla, bazı temel prensipleri keşfettik ki bugün sizinle paylaşacağım bilgiler, tam da bu zorlu yolculuğun ürünleri.

Lazer Kesim Başarısının Temelleri

Hatasız ve hızlı bir lazer kesim süreci için öncelikle anlamamız gereken, makinenizin sizinle konuştuğunu bilmektir. Evet, kulağa garip geliyor ama her gün gördüğüm kadarıyla, makineler bize sürekli ipuçları veriyor. Sadece dinlemeyi bilmek gerekiyor.

Bakın, kesim yaptığınızda makineden çıkan o hafif cızırtılı ses normaldir, ancak keskin metalik sesler bir şeylerin yolunda gitmediğini gösterir. Bu tür detaylar, tecrübeyle fark edilir. Geçen yıl bir tekstil fabrikasına kurulum yaparken, operatör “makine normal çalışıyor” diyordu ama o hafif tıkırtıyı duyduğumda, resonatör ayarının kaydığını anlamıştım.

Makine Kalibrasyonu – Kusursuzluğun Anahtarı

Lazer kesim makinesinin kalibrasyonu, hatasız üretimin olmazsa olmazıdır. Sahada gördüğüm kadarıyla, en yaygın hata kaynağı düzgün kalibre edilmemiş makinelerdir.

Kalibrasyon yaparken dikkat etmeniz gereken üç temel nokta var:

- Optik hizalama (özellikle ayna ve lenslerin pozisyonu)

- Tabla düzlemi (±0.05 mm toleransla kontrol edilmeli)

- Gaz basıncı (malzemeye göre optimum seviyede ayarlanmalı)

Bakın, bu üç unsur birbirine bağlı. Optik hizalamanız mükemmel olsa bile, tablada eğiklik varsa, bazı bölgelerde yanıklar veya kesememe sorunları yaşarsınız.

Malzeme Bilgisi ve Optimum Parametreler

Lazer kesimde hızlı ve hatasız üretimin sırrı, kestiğiniz malzemeyi tanımaktan geçer. Her malzeme farklı davranır, farklı parametreler ister. Bu, yıllarca edindiğimiz en değerli bilgilerden biri.

Örneğin, paslanmaz çelik keserken azot kullanmanız gerekir, çünkü oksijen kesim kenarlarında oksitlenme yaratır. Ama karbon çelikte oksijen kullanmak kesimi hızlandırır ve daha temiz kenarlar elde edersiniz. Geçen seneki bir servisimizde, müşteri “neden paslanmazda kesim bu kadar yavaş?” diye sormuştu. Oksijen kullanıyorlardı! Azota geçince, hem kesim kalitesi arttı hem de üretim hızı %30 yükseldi.

İşte malzeme bazlı optimize edilmiş parametreler için kişisel notlarım:

- Karbon Çelik (3mm):

- Güç: 2000-2200 watt

- Hız: 5-6 m/dk

- Gaz: Oksijen, 0.5-0.8 bar

- Fokus pozisyonu: Malzeme yüzeyinde

- Paslanmaz Çelik (3mm):

- Güç: 2500-3000 watt

- Hız: 3-4 m/dk

- Gaz: Azot, 12-15 bar

- Fokus pozisyonu: Malzeme yüzeyinin 1mm altında

- Alüminyum (3mm):

- Güç: 3200-3500 watt

- Hız: 2.5-3.5 m/dk

- Gaz: Azot, 15-18 bar

- Fokus pozisyonu: Malzeme yüzeyinin 0.5mm altında

Ama şunu da ekleyeyim, bu değerler sadece başlangıç noktası. Her makinenin kendine has karakteri vardır. Firmanızdaki iki aynı model makine bile farklı parametrelerle en iyi sonucu verecektir. Bu yüzden kendi makinenizle bir parametre kütüphanesi oluşturmanızı şiddetle tavsiye ederim.

Hız ve Kesinlik Arasındaki Denge

Lazer kesim ile hatasız ve hızlı üretim denince, çoğu kişi bu ikisinin çelişkili olduğunu düşünür. Tecrübelerime dayanarak söyleyebilirim ki, bu bir yanılgı. Sahada gördüğüm kadarıyla, hız ve kesinlik doğru ayarlarla bir arada mümkün olabiliyor.

Hız ve kesinliği aynı anda elde etmek için anahtar, kesim yolunun optimizasyonudur. Yazılımınızın nesting (yerleştirme) özelliklerini mutlaka tam kapasiteyle kullanın.

Aytec Lazer’in Uzman Tavsiyesi: Köşelerde yavaşlama fonksiyonunu aktif edin ama abartmayın. Köşelerde %20-30 oranında hız düşüşü genellikle yeterlidir. Daha fazla yavaşlama, üretim sürenizi gereksiz uzatır; daha az yavaşlama ise köşelerde yanmalara neden olabilir.

Bir başka kritik nokta: Delik kesimlerini ana konturdan önce yapın. Neden mi? Çünkü kesilen parçalarda minimal gerilme oluşturur.

Nozul ve Lens Bakımı – Gözden Kaçan Detay

Bakım deyince genelde büyük parçalar akla gelir, değil mi? Ama sahada gördüğüm en yaygın hatalardan biri, nozul ve lenslerin düzenli kontrolünün ihmal edilmesi. Bu küçük parçalar, kesim kalitesi ve hızında devasa fark yaratır.

Nozullarda oluşan en ufak bir çapak bile, gaz akışını bozarak düzensiz kesimlere yol açar. Geçen ay bir müşterimizde yaşadığımız sorun tam da buydu. Operatör “makine birdenbire kötü kesmeye başladı” diyordu. Nozulu incelediğimizde, küçük bir metal sıçraması nedeniyle deformasyon oluşmuştu. Beş dakikalık bir değişimle sorun çözüldü ve üretim hızları %15 arttı.

Lenslerin temizliği ise… bu konuda biraz takıntılıyım, itiraf edeyim! Çünkü kirli bir lens, lazer gücünü düşürür, odak noktasını bozar ve en kötüsü – zamanla kalıcı hasara yol açar. Firmanızda her vardiya başlangıcında lens kontrolü yapamalısınız. Basit rutin, yıllık bakım maliyetlerinizi %40 azaltacaktır.

Günlük bakım rutininiz şunları içermeli:

Üretim Verimliliği için İleri Teknikler

Hatasız ve hızlı üretim için birkaç ileri seviye teknik paylaşmak istiyorum. Bunlar tecrübeyle keşfettiğimiz ve büyük fark yaratan uygulamalar.

Mikro Bağlantılar ve Akıllı Delme

“Mikro bağlantı” tekniğini kullanıyor musunuz? Bu teknik, karmaşık parçaların kesimi sırasında parçanın tabladan kalkmasını önler ve çarpışma riskini azaltır. Ama gerçek ustalar mikro bağlantıları stratejik noktalara yerleştirir. Her köşeye koymak yerine, sadece ısı birikimi olan bölgelere yerleştirmek, hem sonradan temizleme süresini azaltır hem de çarpışma riskini yeterince düşürür.

Delme işlemlerinde ise “spiral delme” tekniğini deneyin. Bu teknik, delik merkezinden başlayıp dışa doğru spiral çizerek ilerler. Özellikle 5 mm üzeri kalınlıklarda, direkt delmeye göre %40’a varan hız artışı sağlar ve sıçramaları minimuma indirir.

Gövde Uzunluğunu Makine Yatağına Uyarlamak

Standart lazer kesim tablalarının boyutları genelde bellidir. Ama kimi zaman uzun parçalar kesmek gerekebilir. İşte size bir teknik: Uzun parçalarınızı, tabla sınırına paralel olacak şekilde yerleştirin ve parçayı ikiye bölüp mikro bağlantılarla birleştirin. Bu şekilde, normalde kesemeyeceğiniz büyüklükte parçalar üretebilirsiniz.

Bu tekniği geçen yıl 3 metre uzunluğunda bir dekoratif panel için kullanmıştık. Parçayı üç bölümde kestik, mikro bağlantılarla birleştirdik ve kaynak izlerini zımparayla giderdik. Müşteri, tek parça görünümünden çok memnun kaldı!

Üretim Hızını Artıran Yazılım Ayarları

Yazılım ayarları, lazer kesim verimliliğinde çoğu zaman göz ardı edilen bir faktördür. Doğru yazılım ayarları, aynı makineyle %25’e varan verimlilik artışı sağlayabilir.

En çok fark yaratan ayarlar şunlar:

Geleceğe Bakış

Lazer kesim teknolojisiyle hatasız ve hızlı üretim, sürekli gelişen bir yolculuk. Bu yolculukta başarılı olmanın anahtarı, sürekli öğrenmeye açık olmak ve küçük detayları göz ardı etmemek.

Bugün paylaştığım teknikler, yılların deneyimiyle elde ettiğimiz bilgiler. Bunları uygulayarak, hem kesim kalitenizi artırabilir hem de üretim hızınızı maksimuma çıkarabilirsiniz. Unutmayın, en küçük ayar bile büyük farklar yaratabilir.

Firmanızda bu teknikleri uyguladığınızda, üretim kapasitenizdeki artışı görünce şaşıracaksınız.

Lazer teknolojisi sürekli gelişiyor ve biz de onunla birlikte gelişiyoruz. Birbirimizden öğrenerek, hep birlikte daha verimli üretim süreçlerine ulaşabiliriz.